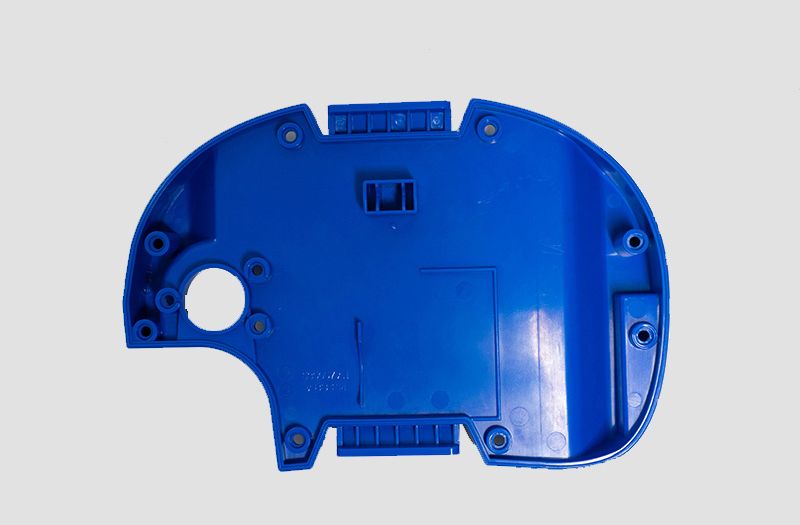

吹塑加工件光亮度不够的三大原因

来源:admin

浏览:次

发布日期:2020-09-30

原因一:吹塑模具加工

1.模具型腔加工不良

如模具型腔有伤痕、微孔、磨损、粗糙等缺乏,势必会反应到塑件上,使塑件光泽不良,对此,要精心加工模具,使型腔外表有较小的粗糙度,必要时可抛光镀铬。

2.型腔外表污渍

如型腔外表有油污、水渍,或脱模剂使太多,会使塑件外表发暗、没有光泽,对此,要及时铲除油污和水渍,并限量运用脱模剂。

3.塑件脱模斜度太小

脱模斜度太小会形成脱模困难,或脱模时受力过大,使塑件外表光泽*佳,对此,要加大脱模斜度。

4.模具排气不良

若排气不良会形成过多气体停留在模型内,也会导致光泽不良,对此,要查看和修正模具排气体系。

5.浇口或流道规划不妥

浇口或流道截面积过小或俄然改变,熔体在其中活动时受剪力效果太大,呈湍活动态活动,导致光泽不良,对此,应适当加大浇口和流道截面积。

原因二:吹塑加工工艺

1.打针速度过小

打针速度过小形成塑件外表不密实,闪现光泽不良,对此,可适当进步打针速度。

2.塑件冷却不充分

如关于厚壁塑件冷却不充分,其外表会发毛,光泽偏暗,对此,应改进冷却体系。

3.保压操作不妥

如保压压力过小、保压时刻太短,使塑件密度不够而光泽不良,对此,应增大保压压力和保压时刻。

4.若熔体温度过低

当熔体活动过低时,使得活动性较差,易导致光泽不良,对此,应适当进步熔体温度。

5.结晶树脂冷却不均匀

如PE、PP、POM等制造的塑件,如冷却不均匀会导致光泽不良,对此,应改进冷却体系,使之均匀冷却。

6.打针速度与浇口面积不匹配

如注塑速度过大,而浇口截面积又过小,则浇口邻近会发暗而光泽不良,对此,可适当下降打针速度和增大浇口截面积。

原因三:原材料

1.原材料粒度差异较大

粒度差异较大使得难以均匀塑化,而光泽不良,对此,应将原材料进行筛分处理。

2.质猜中二次料太多

如再生料或水口料参加太多,影响熔体的均匀塑化而光泽不良,对此,应削减再生料或水口料参加量。

3.质料耐温性不良

有些原材料在调温时会分化变色导致光泽不良,对此,应选用耐温性较好的原材料。

4.原材猜中含有易挥发物

如质猜中水分或易挥发物含量过高,受热时挥发成气体,在型腔和熔体中凝缩,导致塑件光泽不良,对此,应对原材料进行预枯燥处理。

5.添加剂的分散性不好

有些添加剂的分散性太差而使塑件光泽不良,对此,应改用活动功能较好的添加剂。

6.原材料不纯

如质猜中混有异物,杂料或不相溶的物料,它们不能与其质料均匀混熔在一起而导致光泽不良,对此,应事前严厉扫除这些杂料。

7.润滑剂用量过少

如润滑剂用量太少,熔体的活动性较差,塑件外表不致密,使得光泽不良,对此,应适当添加润滑剂的用量。

所以,也要依据你的模具抛光度是否到达要求,如果模具自身没有问题的话,要断定你的ABS的特性来断定,可以挑选高模温,高速高压用冷冻水也能达到光亮度。